Todo bajo control

La empresa SOGA Gallenbach GmbH de Pforzheim diseña y construye maquinaria especial. Por ejemplo, un atornillador automático múltiple para la empresa ROMA, fabricante de sistemas de protección solar líder en el mercado, que lo utiliza para unir carriles perfilados de forma segura. Para este fin, SOGA suministró una instalación con varios cabezales de montaje en la que se supervisan de manera fiable la profundidad de los tornillos y el par de atornillado. La técnica de accionamiento necesaria para los ejes de los cabezales, como servomotores síncronos, reductores planetarios, accionamientos de cremallera o reguladores de accionamiento, procede de STOBER. También se utiliza el extraordinariamente compacto y dinámico LeanMotor. La nueva categoría de motores STOBER sin encoder constituye una alternativa económica y robusta al servomotor. Como empresa asociada, STOBER también se hizo cargo del diseño mecánico y del dimensionamiento.

“Ofrecemos a nuestros clientes desarrollos especiales que pueden empezar a utilizar de manera productiva inmediatamente después de la entrega”, afirma Fabian Gallenbach sobre su cometido. En colaboración con sus diez empleados, el gerente de SOGA Gallenbach GmbH, de Pforzheim, diseña y construye maquinaria especial y soluciones para la construcción de dispositivos y para la impresión en 3D, además de comercializar componentes neumáticos. Sus clientes proceden, por ejemplo, del sector de la ingeniería médica y aeroespacial; “son industrias que requieren niveles de precisión muy elevados”, comenta Gallenbach. Y de precisión entiende mucho, porque realizó su formación en una empresa de fabricación de relojes suiza. Allí aprendió a dividir un micrómetro. Fundó la empresa con el objetivo de trasladar la precisión aprendida a la construcción de maquinaria. De este modo, la empresa da respuesta a las crecientes exigencias de los clientes. “Ya casi no recibimos pedidos sencillos”, señala el gerente. A la hora de implementar sus sofisticadas soluciones, SOGA Gallenbach cuenta con el apoyo de determinados proveedores, o mejor dicho, socios. Entre ellos se cuenta desde hace muchos años STÖBER Antriebstechnik GmbH + Co. KG, que también tiene su sede en Pforzheim.

Atornillar sin repasar

STOBER está en permanente contacto con SOGA Gallenbach. Esto permite ir directamente al grano cuando llegan nuevos proyectos. Pongamos por ejemplo que se está buscando una combinación adecuada de motor y reductor; suele ser frecuente que los especialistas en accionamiento ayuden a los ingenieros mecánicos a encontrarla, como sucedió durante el desarrollo de un atornillador automático múltiple. El cliente: ROMA, fabricante de sistemas de protección solar líder en el mercado, entre cuyos productos destacan, por ejemplo, persianas, venecianas y estores.

Hasta el momento, esta empresa de tamaño mediano trabajaba con una unidad de atornillado de desplazamiento automático y alimentación de tornillos para taladrar y atornillar hasta tres carriles perfilados de aluminio o plástico, sin medidas de supervisión. “Es frecuente que se generen virutas entre el cabezal de atornillado y el carril perfilado al colocar el tornillo perforador, sobre todo en aleaciones forjadas de aluminio”, explica Gallenbach. Sobre el tornillo se coloca una tapa de cierre como pieza vista. Pero, a causa de las virutas, la tapa no se puede insertar correctamente. Los trabajadores del departamento de producción tenían que repasarlo todo manualmente. Y esto es lo que ROMA quería evitar en el futuro.

“Durante los últimos 15 años hemos desarrollado más de 50 atornilladores automáticos con pares de giro de entre 0,4 y 200 newtonmetros”, afirma Gallenbach. “Con ellos, nuestros clientes han podido montar tornillos sin la intervención manual del operario y sin necesidad de repasar el trabajo”. ROMA quería una solución que además taladrara carriles perfilados de entre 710 y 5710 milímetros.

Para garantizar la fiabilidad del proceso, SOGA desarrolló un atornillador automático que puede supervisar las distintas profundidades de los tornillos y los pares de atornillado. “Hemos desarrollado una estrategia específica para el atornillado de plástico en la que participa nuestro atornillador neumático con impulsos de presión”, explica Gallenbach. Durante el apriete final, el plástico no requiere prácticamente ningún par final más elevado que durante el proceso de atornillado. Es por ello que el dispositivo automático tiene que trabajar con mucha sensibilidad. Además, los ingenieros han equipado la instalación con dos cajones para alojar los carriles perfilados. De este modo, la máquina alimenta los perfiles al proceso por separado o de manera sincronizada. Los componentes se colocan y se tensan manualmente.

La combinación de motor y reductor adecuada

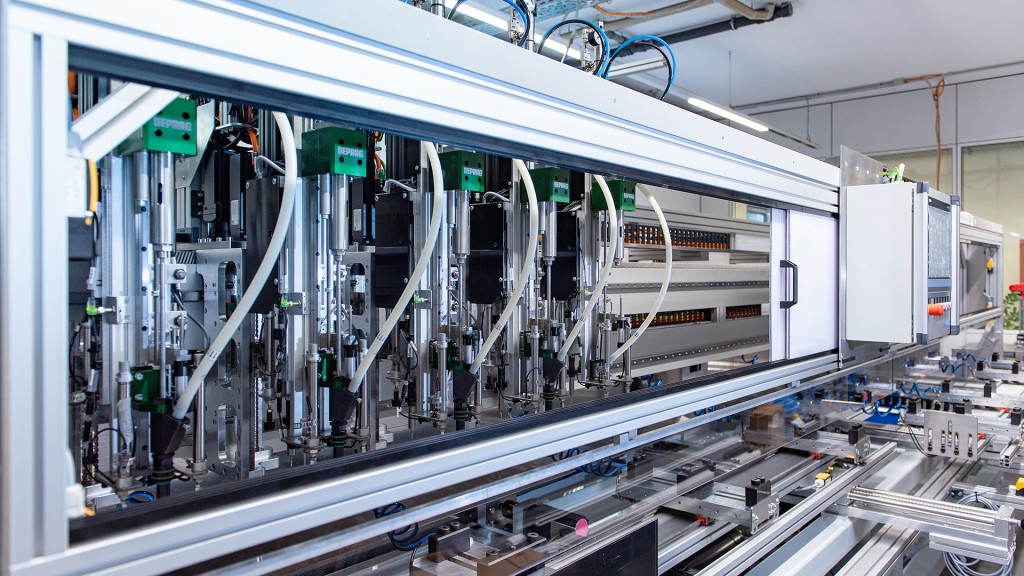

Para SOGA Gallenbach era muy importante poder contar con un socio competente como STOBER con una gama de productos completa. “Los cajones se desplazan sobre dos ejes Y en modo automático”, explica Guido Wittenauer, agente comercial de STOBER y encargado del asesoramiento de SOGA. Los especialistas en accionamientos equiparon cada cajón con un reductor planetario de la serie PE con correas y transmisión de husillo combinado con un servomotor síncrono EZ.

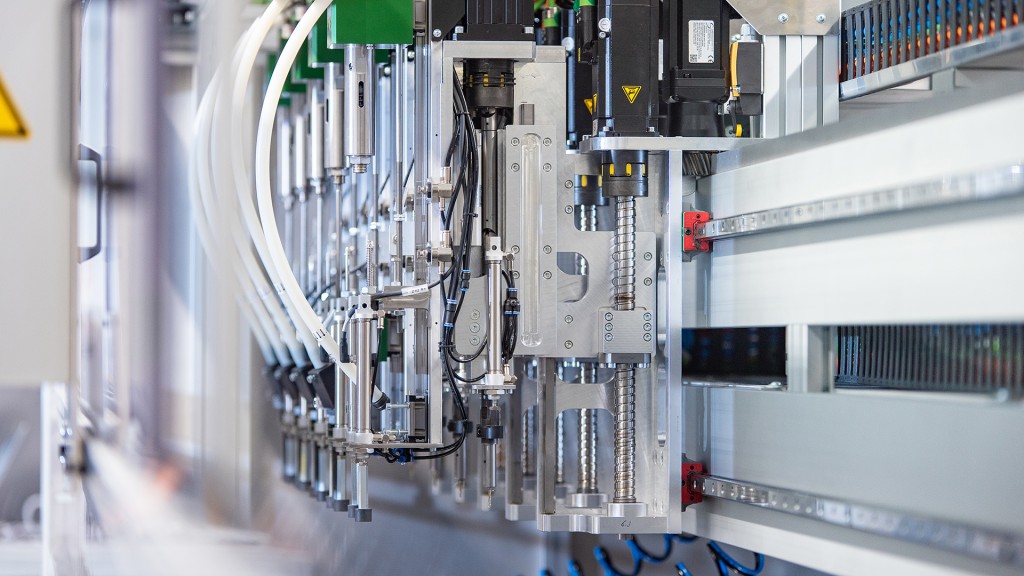

La instalación alimenta los tornillos automáticamente y los atornilla neumáticamente. Además, el dispositivo automático está equipado con cinco cabezales de montaje que se desplazan sobre una cremallera en dirección X de manera independiente entre sí. ׅ“Hemos dotado a cada cabezal de un eje Z y un eje de perforación”, comenta Wittenauer. Para el eje X, STOBER suministró accionamientos de cremallera de la serie ZVPE y servomotores síncronos del tipo EZ. Para el eje Z también se emplean motores EZ con transmisión de husillo. Para que los cinco cabezales no choquen unos con otros sobre la cremallera, los ingenieros de STOBER han recurrido a una protección anticolisión triple: el sistema de control vigila las posiciones entre sí, en cada eje X se han parametrizado los interruptores de fin de carrera del software con el rango de desplazamiento admisible y, además, en cada cabezal hay un interruptor de seguridad mecánico.

El husillo de taladrado requería el montaje de un motor lo más compacto posible con poco peso. “De este modo podemos mantener reducidas las masas móviles de los cinco ejes y lograr así un posicionamiento rápido”, explica Wittenauer. Después de taladrar, el dispositivo también tenía que poder avellanar. Para ello se necesitan controles de motor altamente dinámicos. STOBER suministró el LeanMotor (LM). Con este nuevo desarrollo, el régimen de revoluciones y el par de giro se pueden controlar de forma continua desde la parada hasta el régimen de revoluciones máximo con control absoluto del par de giro; además, el LM funciona completamente sin encoder. La solución es, con la misma potencia, claramente más ligera y compacta que un accionamiento asíncrono y más rentable y robusta que un servoaccionamiento. Con grados de eficiencia de hasta el 96 %, los motores alcanzan la clase de eficiencia energética IE5. ROMA se beneficia así de un menor consumo energético y de una larga vida útil. Cada cabezal dispone de tres motores que se pueden posicionar muy pegados. “Dado que nuestro LeanMotor no posee encoder, solo se necesita un cable de potencia estándar sin conductores adicionales ni apantallamiento”, explica Wittenauer.

Fiable en segundo plano

STOBER ha combinado los motores con nueve reguladores de dos ejes de la serie SI6. Esta solución altamente dinámica funciona también de manera fiable en segundo plano con movimientos exigentes. Integra las funciones de seguridad STO (Safe Torque Off) y SS1 (Safe Stopp 1), certificadas de conformidad con EN 13849-1 (PL e, cat. 4). “El regulador de accionamiento, con solo 45 milímetros de ancho, se ha concebido como regulador de accionamiento alineable”, dice Wittenauer. “Un solo regulador de accionamiento puede regular hasta dos ejes. Encadenando varios reguladores se puede escalar libremente el número de ejes que se van a controlar”. La instalación de los distintos componentes se ha resuelto de manera práctica: los módulos Quick DC-Link patentados permiten la unión mediante un simple clic de barras colectoras de cobre estándar para la distribución eléctrica, así como el simple montaje de los reguladores de accionamiento. STOBER facilita además la comunicación a través del sistema de bus de campo basado en Ethernet PROFINET®.

Pero, como socio, STOBER no solo ha suministrado los componentes adecuados. “También nos ocupamos del diseño mecánico y del dimensionamiento”, afirma Guido Wittenauer. El apoyo de los especialistas en accionamientos comenzó ya en la fase de oferta. Juntas, ambas partes debatieron los puntos críticos y los fueron trabajando paso a paso. “La idea de que, en el eje X, el motor con reductor y rueda dentada con dentado helicoidal forma una unidad, la desarrollamos conjuntamente durante las reuniones de proyecto”, comenta el gerente Gallenbach. A la hora de trabajar juntos, la cercanía física y la buena relación personal entre las dos empresas resultaron de gran utilidad. Así pues, la parametrización de los ejes se pudo realizar in situ sin la menor complicación. “El diseño de nuestro concepto global de máquina está basado en los cálculos, entre otros, de la tecnología de motores”, dice Gallenbach. “Si se produjera un fallo en el diseño, podría poner en peligro a todo el sistema de automatización”. ¿Y ROMA? El fabricante de sistemas de protección solar puede ahora fabricar con una seguridad en los procesos notablemente mayor, sin necesidad de realizar trabajos de repaso.