Pacchetto completo con garanzia di flessibilità

DEMERO Automation Systems ha sviluppato un sistema CNC a tre assi che durante la produzione di filtri per climatizzatori applica il sigillante nella giusta dose. L’impianto riconosce automaticamente le diverse forme dei componenti e reagisce in modo flessibile ai diversi profili della curva. Per questi processi precisi il costruttore di macchine si affida a un sistema di automazione completo di STOBER composto da unità di comando, azionamenti e servomotori. Il cliente che usa questo impianto può ottenere una prestazione produttiva fino al 30 percento superiore.

I filtri per climatizzatori nell’industria automobilistica ripuliscono l’aria aspirata dai ventilatori centrifughi doppi eliminando le particelle solide come pollini, spore e particolato. Un filtro è composto di norma da un mezzo filtrante piegato e da un telaio che fissa e sigilla il filtro nella sua scatola. Tra i costruttori leader di compressori e filtri per climatizzatori si annovera la società giapponese Sanden Holdings Corporation con sede a Isesaki e Tokio. Per rifornire velocemente i clienti europei supportandoli in modo affidabile, il fornitore del settore automobilistico ha anche una filiale in Polonia a Polkowice, la Sanden Manufacturing Poland. Qui dal 2017 vi sono linee di montaggio per impianti di riscaldamento, di ventilazione e di climatizzazione per autocarri. Tra i clienti si annoverano anche la casa produttrice svedese di veicoli commerciali Scania AB e il produttore olandese di autocarri DAF.

Per poter applicare il sigillante tra il mezzo filtrante e il telaio durante la produzione, lo stabilimento di Polkowice usava finora pistoni manuali. Questo metodo tuttavia risulta svantaggioso, a causa di una velocità insufficiente e una qualità di applicazione non costante. Lo scopo era quindi quello di automatizzare questa fase produttiva per aumentare la produzione dei filtri. Per lo sviluppo dell’impianto necessario, Sanden Manufacturing Poland ha incaricato DEMERO Automations Systems con sede a Wrocław (Breslavia), in Polonia. L’azienda sviluppa e distribuisce soluzioni di robot e multiasse per diverse applicazioni come misurazione, pallettizzazione, stampa, saldatura, classificazione e dosaggio.

Unità di comando e tecnica di trasmissione in primo piano

“Sul piano concreto il nostro impianto deve poter riconoscere autonomamente due elementi del filtro di forma diversa presenti in uno stampo, applicare il sigillante nella giusta dose e passare automaticamente da un profilo della curva all’altro”, così Darius Nosiadek, amministratore delegato di DEMERO, descrive i requisiti necessari. “L’unità di comando e la tecnica di trasmissione sono due elementi di importanza centrale”. DEMERO è partner commerciale di STÖBER Antriebstechnik GmbH + Co. KG con sede a Pforzheim, costruttore e sviluppatore di soluzioni di automazione e di componenti di trasmissione come riduttori, motori, azionamenti e controllori di movimento. Pertanto per il costruttore di macchine era chiaro sin da principio che STOBER sarebbe stato il partner ideale per questa applicazione. “Con questi componenti possiamo realizzare una soluzione su misura”, afferma.

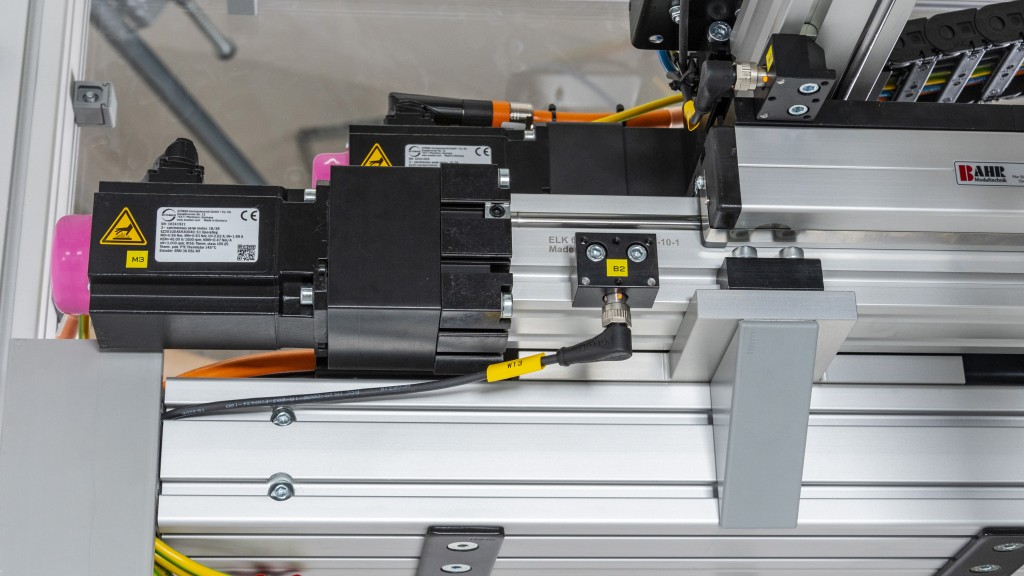

DEMERO ha sviluppato un sistema CNC a tre assi in una struttura a portale. Il campo di lavoro è pari a X = 500, Y = 500 e Z = 200 millimetri, la precisione di posizionamento è pari a ± 0,01 millimetri e la velocità lineare massima è di 250 millimetri al secondo. La testa di questa macchina può essere adattata in modo flessibile alle esigenze dei clienti; ad esempio per montare un dispositivo di aspirazione o una pinza, a seconda dell’impiego. Gli ingegneri hanno dato grande importanza alla prestazione complessiva per garantire precisione e ripetibilità. “Per noi era importante sapere di essere affiancati da un partner competente come STOBER con una gamma di prodotti completa”, sottolinea Nosiadek.

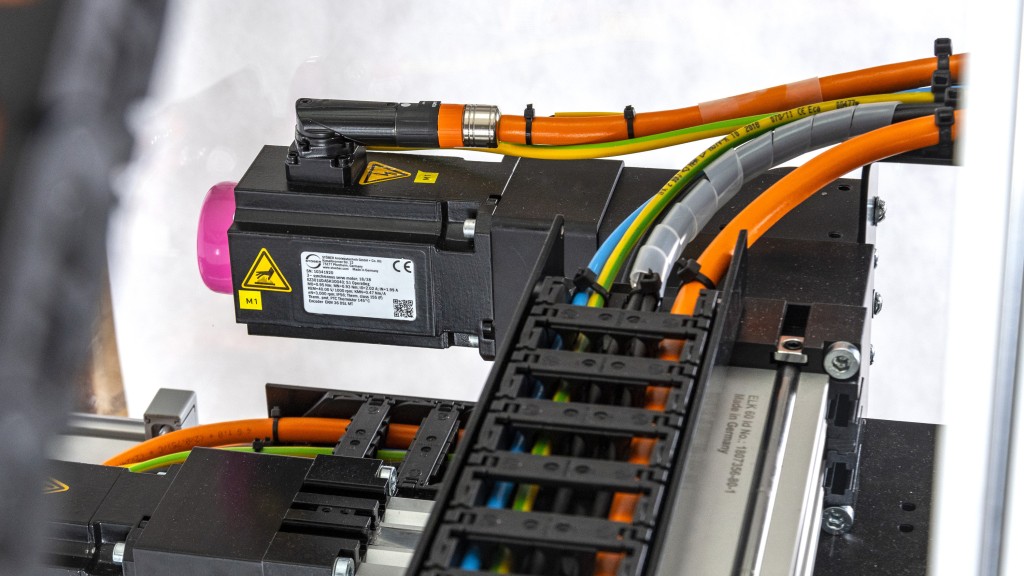

Tra i componenti STOBER impiegati troviamo i servomotori sincroni del tipo EZ collegati meccanicamente e direttamente all’albero filettato dell’asse lineare. “L’elevata risoluzione dell’encoder motore e la veloce trasmissione dei dati di processo con EtherCAT garantiscono un’elevatissima precisione di posizionamento e ripetibilità del sistema”, afferma Daniel Lohse, Director Business Development EMEA di STOBER. Per un montaggio facile e veloce, nel motore è integrato un encoder di valore assoluto HIPERFACE DSL. Lo specialista offre così una comoda One Cable Solution (OCS), assolutamente necessaria in una macchina con poco spazio.

Massima affidabilità in background

“Abbiamo abbinato il motore all’azionamento della nostra serie SI6”, spiega Daniel Lohse. Questa soluzione altamente dinamica funziona in modo discreto e affidabile in background anche durante movimenti complessi. Sono integrate le funzioni STO (Safe Torque Off) e SS1 (Safe Stopp 1). Nella serie SI6, queste funzioni sono certificate secondo EN 13849-1 e non è necessario interrompere la produzione per svolgere test di funzionamento. “L’azionamento di soli 45 mm di larghezza è creato come versione collegabile”, afferma Lohse. “Un unico azionamento SI6 è in grado di regolare fino a due assi. Con il collegamento di più azionamenti, è possibile selezionare a piacere il numero degli assi da comandare. “L’installazione dei singoli componenti è estremamente semplice. I moduli brevettati Quick DC-Link permettono la semplice installazione a innesto delle barre conduttrici in rame standard per la distribuzione dell’energia, nonché il semplice montaggio e collegamento degli azionamenti.

In questo impianto il controllore di movimento MC6 STOBER svolge la funzione di unità di comando e permette un azionamento a cicli sincroni tramite EtherCAT. Il controllore funge inoltre anche da interfaccia uomo-macchina. Grazie all’uso dell’ambiente di sviluppo AutomationControlSuite AS6, sono possibili approcci sistemici aperti per la funzione di Motion Control (IEC 61131-3). L’MC6 è quindi in grado di comprendere ed eseguire anche il linguaggio macchina codice G nel quale è salvata la traiettoria di movimento. L’utente però può anche posizionare l’impianto direttamente secondo il principio punto-punto. “Tutti i calcoli per la pianificazione della traiettoria e l’interpolazione dei tre assi vengono eseguiti in modo centralizzato”, spiega Nosiadek di DEMERO. Con l’MC6, la forma della curva può essere adattata in modo flessibile alle forme dei componenti del filtro. Con il pannello tattile da 15 pollici, l’utente può manovrare direttamente la macchina e usare la informazioni visualizzate. Sono anche disponibili le funzioni di cambio lingua e gestione utenti. La seconda funzione consente ai collaboratori di usare la macchina con impostazioni e possibilità di intervento personalizzate.

“Il nostro ambiente di sviluppo AutomationControlSuite AS6 comprende tutte le funzioni di CODESYS V3 per il Motion Control” spiega Lohse. Per la creazione del programma abbiamo a disposizione potenti biblioteche Drive&Motion che consentono di realizzare l’applicazione limitando notevolmente il lavoro di programmazione.

Precisione di impiego

Nosiadek di DEMERO mostra sull’impianto: “Una cartuccia sufficiente per circa 100 filtri funge da serbatoio per il sigillante. Tale cartuccia deve essere sostituita manualmente dall’operatore”, aggiunge Nosiadek. “Non abbiamo montato nessuna unità di alimentazione centralizzata, come è stato richiesto dal cliente. La quantità di sigillante viene regolata con l’aria compressa”. Questa dipende dalla velocità dell’applicazione e dalla distanza dalla superficie di applicazione. La macchina riconosce automaticamente le due diverse forme dei componenti del filtro. L’unità di comando passa quindi automaticamente da una all’altra.

Il nuovo sistema a tre assi presso lo stabilimento di Sanden Manufacturing Poland è operativo 24 ore su 24, 7 giorni su 7 e ha così contribuito a registrare una produzione di filtri fino al 30 percento superiore. E poiché STOBER è ricorso ad un unico fornitore, anche in caso di problemi non ci saranno troppi interlocutori di mezzo e sarà garantito un processo scorrevole e affidabile.