Per avere sempre il pieno controllo

SOGA Gallenbach GmbH di Pforzheim produce e sviluppa macchine speciali. Tra queste troviamo anche un avvitatore automatico multiplo per ROMA, uno dei produttori leader di sistemi di protezione solare, che con tale dispositivo congiunge guide profilate con grande affidabilità. A tal scopo SOGA ha fornito un impianto con diverse teste di montaggio. La profondità e la coppia di avvitamento vengono monitorate in modo affidabile. La tecnica di trasmissione necessaria per gli assi delle teste, come i servomotori sincroni, i riduttori planetari, gli azionamenti a cremagliera e gli azionamenti, viene messa a disposizione da STOBER. Viene anche usato il LeanMotor, la soluzione di trasmissione estremamente compatta e dinamica. La nuova classe di motori STOBER senza encoder rappresenta un’alternativa economica e robusta al servomotore sincrono. Inoltre, in qualità di partner, STOBER si occupa della progettazione meccanica e del dimensionamento.

“Offriamo ai nostri clienti prodotti sviluppati in modo specifico che possono essere impiegati in modo produttivo subito dopo la consegna”, è così che Fabian Gallenbach definisce i suoi obiettivi. Con i suoi dieci collaboratori, il direttore della SOGA Gallenbach GmbH di Pforzheim produce e sviluppa macchine speciali, soluzioni per la costruzione di dispositivi e per la stampa in 3D e vende componenti pneumatici. Tra i nostri clienti vi sono aziende del settore dell’ingegneria biomedica e aerospaziale, “questi sono settori con elevatissime esigenze di precisione”, afferma Gallenbach. E lui di precisione ne sa qualcosa, in quanto ha svolto la sua formazione professionale presso un produttore di orologi svizzero, dove ha imparato a dimezzare un micrometro. Con la fondazione della sua azienda puntava ad applicare la precisione appresa dall’industria meccanica. In questo modo l’azienda raccoglie la sfida di soddisfare i requisiti sempre più elevati dei clienti. “Ormai le richieste semplici sono una rarità”, racconta il direttore. Per la realizzazione di soluzioni esigenti, SOGA Gallenbach si affida al supporto di fornitori selezionati o meglio: a partner. Tra questi da anni vi è STÖBER Antriebstechnik GmbH + Co. KG, anch’essa con sede a Pforzheim.

SOGA Gallenbach e STOBER sono in contatto continuo. In questo modo, è possibile entrare subito nel dettaglio dei nuovi progetti. Spesso, gli specialisti della trasmissione hanno assistito i costruttori di macchine nella scelta della giusta combinazione di motore e riduttore, ad esempio per lo sviluppo di un avvitatore automatico multiplo. Il cliente: ROMA, un produttore leader di sistemi di protezione solare come serrande avvolgibili, tende a pacchetto e tende tessili.

Finora, per la foratura e l’avvitamento di fino a tre guide profilate in alluminio o plastica, l’azienda di medie dimensioni usava un’unità di avvitamento automatica con alimentazione di viti, senza adottare misure di monitoraggio. “Soprattutto in caso di leghe a lavorazione plastica in alluminio, la vite di foratura causa spesso la formazione di trucioli tra la testa della vite e la guida profilata”, spiega Gallenbach. La vite viene coperta con un cappuccio a vista che, in presenza di trucioli, non può essere applicato con precisione. I collaboratori della produzione devono sempre effettuare ritocchi manuali. E ROMA in futuro voleva evitare proprio questo.

“Negli scorsi 15 anni abbiamo sviluppato più di 50 avvitatori automatici con coppie da 0,4 a 200 newton metri”, racconta Gallenbach. “In questo modo abbiamo consentito ai nostri clienti di montare viti senza la necessità di serrare a posteriori o ritoccare a mano”. ROMA era alla ricerca di una soluzione che in più effettuasse forature di sgrosso sulle guide profilate da lavorare di lunghezza compresa tra 710 e 5.710 millimetri.

Per rendere i processi affidabili, SOGA ha sviluppato un avvitatore automatico in grado di monitorare diverse profondità e coppie di avvitamento. “In particolare per l’avvitamento su plastica abbiamo sviluppato una strategia secondo la quale il nostro avvitatore pneumatico lavora con impulsi a pressione”, spiega Gallenbach. Infatti, per il serraggio finale, la plastica non richiede di fatto una coppia finale maggiore rispetto alla coppia necessaria nell’intero processo di avvitamento. Pertanto l’avvitatore automatico deve lavorare con elevata sensibilità. Inoltre gli ingegneri hanno dotato l’impianto di due cassetti in cui riporre le guide profilate. In questo modo la macchina introduce i profili nel processo di lavorazione in modo separato o sincrono. L’inserimento e il serraggio dei componenti avvengono in modo manuale.

La combinazione giusta di motore e riduttore

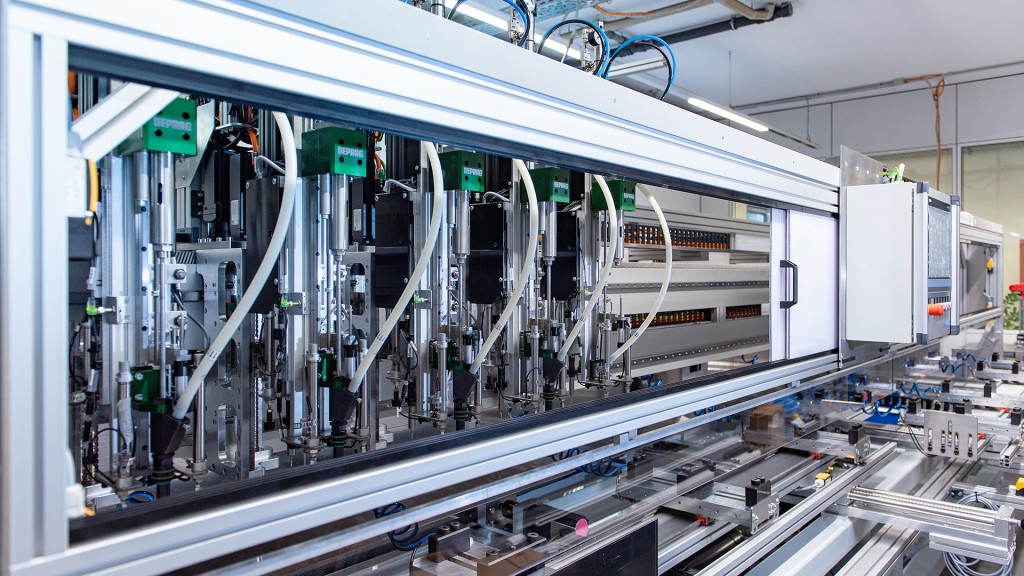

Per SOGA Gallenbach, per lo sviluppo di questo dispositivo è stato importante avere la certezza del supporto di un partner competente come STOBER, che disponesse di un programma prodotti completo. “I cassetti si muovono su due assi Y in modalità automatica”, spiega Guido Wittenauer, l’addetto alle vendite di STOBER responsabile di SOGA. A tal scopo gli specialisti della trasmissione hanno fornito per ogni cassetto un riduttore planetario della serie PE con cinghia e trasmissione a mandrino, combinato con un servomotore sincrono EZ.

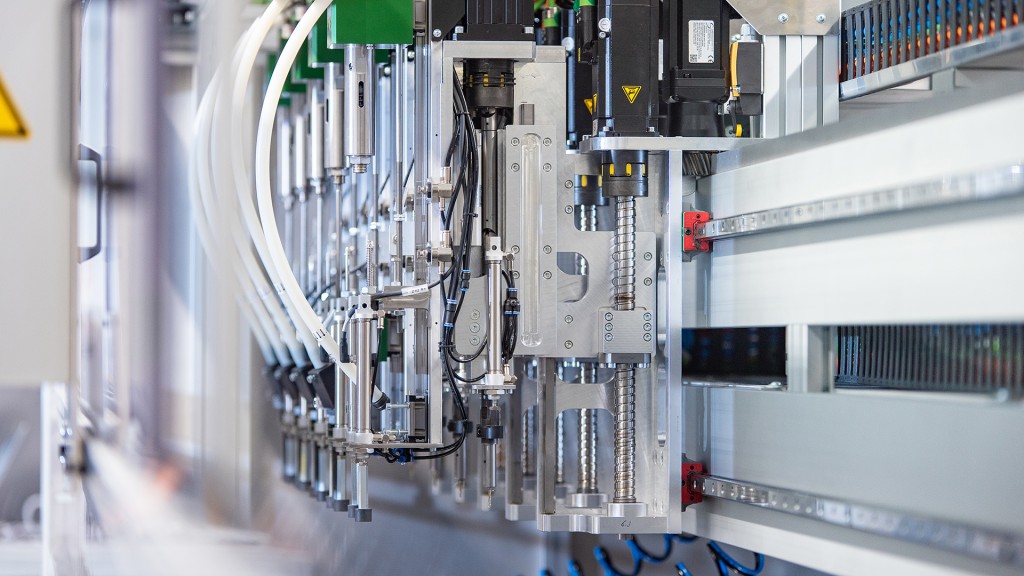

L’impianto alimenta le viti automaticamente e le avvita in modo pneumatico. A tal scopo l’avvitatore automatico è dotato di cinque teste di montaggio che si muovono su una cremagliera in direzione X, indipendentemente l’una dall’altra. “Ogni testa è dotata di un asse Z e di un asse di foratura”, afferma Wittenauer. Per l’asse X STOBER ha fornito azionamenti a cremagliera della serie ZVPE e servomotori sincroni del tipo EZ. Anche per l’asse Z vengono usati i motori EZ con trasmissione a mandrino. Per evitare una collisione tra le cinque teste sulla cremagliera, gli ingegneri di STOBER hanno integrato una tripla protezione anticollisione: l’unità di comando monitora le posizioni reciproche, per ogni asse X i finecorsa del software sono stati parametrizzati con il campo della corsa ammesso e inoltre su ogni testa è posto un interruttore di sicurezza meccanico.

Per il mandrino di foratura deve essere montato un motore il più compatto possibile con un peso proprio ridotto. “Così la massa da spostare dei cinque assi resta contenuta, consentendo un posizionamento molto veloce”, riferisce Wittenauer. Dopo la foratura doveva essere anche possibile la svasatura che richiede azionamenti motore ad alta dinamicità. STOBER ha fornito il LeanMotor (LM). Con il LM di nuovo sviluppo è possibile regolare il numero di giri e la coppia in modo continuo, dall’arresto al numero di giri massimo, con controllo assoluto della coppia; il tutto completamente senza encoder. A parità di potenza, questa soluzione è decisamente più leggera e compatta di un motore asincrono e più economica e robusta di un servomotore. Con rendimenti fino al 96 percento, i motori raggiungono la classe di efficienza energetica IE5. In questo modo ROMA trae vantaggio da un fabbisogno energetico ridotto e dalla lunga durata. Ogni testa dispone di tre motori posizionabili molto vicini fra loro. “Poiché il nostro LeanMotor non necessita dell’encoder, basta un solo cavo di potenza standard senza fili supplementari, né schermatura”, spiega Wittenauer.

Affidabile in background

STOBER ha combinato i motori con nove regolatori a doppio asse della serie SI6. Questa soluzione altamente dinamica funziona in modo affidabile in background anche durante movimenti complessi. Sono integrate le funzioni di sicurezza STO (Safe Torque Off) e SS1 (Safe Stopp 1), certificate secondo la norma EN 13849-1 (PL e, cat. 4). “L’azionamento di soli 45 millimetri di spessore è pensato come azionamento collegabile”, afferma Wittenauer. “Un singolo azionamento può regolare fino a due assi. Collegando più azionamenti, è possibile regolare a piacere il numero degli assi da comandare. “L’installazione dei singoli componenti è risolta in modo pratico: i moduli brevettati Quick DC-Link permettono la semplice installazione a innesto delle barre conduttrici in rame standard per la distribuzione dell’energia, nonché il semplice montaggio degli azionamenti. STOBER supporta inoltre la comunicazione tramite il sistema di bus di campo su base Ethernet PROFINET®.

Nel suo ruolo di partner STOBER tuttavia non si è limitato a fornire i componenti adatti. “Ci occupiamo anche della progettazione meccanica e del dimensionamento”, precisa Guido Wittenauer. Il supporto dello specialista della trasmissione è iniziato già in fase di offerta. Le due parti coinvolte hanno discusso insieme i punti critici risolvendoli passo dopo passo. “L’idea che sull’asse X il motore formi un’unità con il riduttore e la ruota dentata con dentatura elicoidale è il risultato del lavoro di sviluppo comune svolto nelle nostre riunioni di progetto”, afferma il direttore Gallenbach. A facilitare la collaborazione hanno contribuito ovviamente la vicinanza geografica e i buoni rapporti personali tra le due aziende. Così è stato possibile eseguire la parametrizzazione degli assi comodamente in loco. “La nostra interpretazione della macchina come sistema complessivo si basa sui calcoli tra l’altro della tecnologia del motore”, riferisce Gallenbach. “Un errore nella progettazione di questo aspetto metterebbe a repentaglio l’intera automazione”. E ROMA? Il produttore di sistemi di protezione solare ora può fare affidamento su un processo di produzione decisamente più sicuro, senza ritocchi.