STOBER automatizza il montaggio di magneti per il LeanMotor

La qualità nasce dalla qualità.

All’insegna del motto “bridge the gap”, con il LeanMotor STOBER ha introdotto sul mercato una soluzione ad alta efficienza energetica presentandola per la prima volta nel novembre 2017 alla SPS IPC Drives di Norimberga. Questa trasmissione completamente priva di encoder, a parità di potenza risulta decisamente più leggera e più piccola di un motore asincrono e più economica e robusta di un servomotore sincrono.

Il numero di giri e la coppia possono essere regolati in continuo, dal fermo completo al numero di giri massimo, con pieno controllo della coppia. Con un rendimento fino al 96%, il LeanMotor soddisfa i requisiti del livello di efficienza IE5. A tale scopo, STOBER ha combinato la trasmissione con gli azionamenti SC6 e SI6. La deviazione del numero di giri è inferiore all’1%, con una precisione di posizionamento di ± un grado.

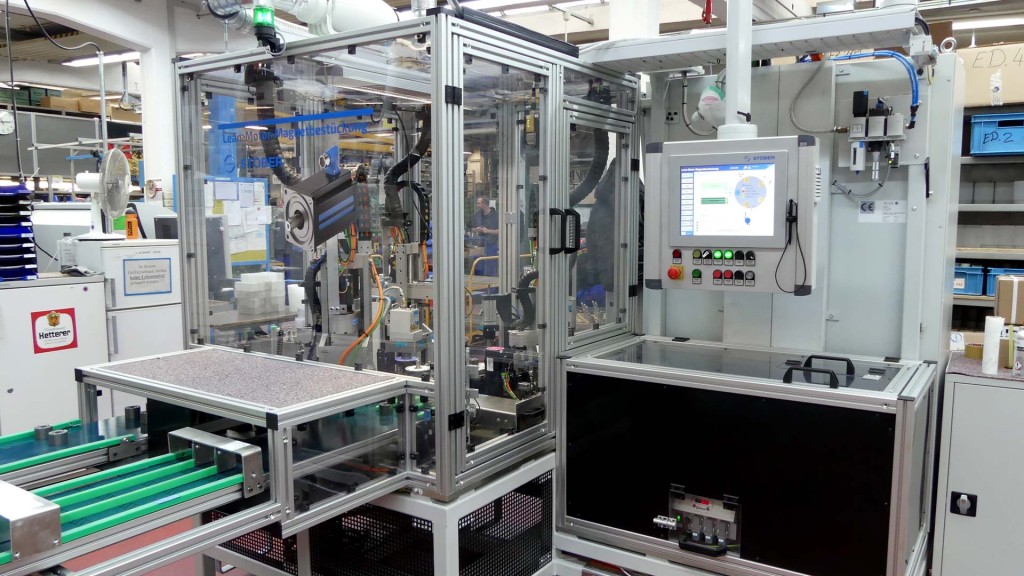

“Per la produzione dei pezzi circolari del nuovo LeanMotor abbiamo sviluppato un impianto di montaggio completamente automatizzato, composto da tre robot Scara e una tavola rotante con cinque stazioni per le singole fasi di lavorazione”, spiega Heiko Berner, Product Manager PLC di STOBER. Con il suo collega Heiko Bismarck, Product Trainer & Supporter di STOBER, è stato responsabile dell’automazione completa. “Per azionare in modo sicuro in totale 16 assi, impieghiamo i nostri azionamenti collegabili a doppio asse SI6”, riferisce Heiko Bismarck. “Nel quadro elettrico, incluso il modulo di alimentazione PS6, necessitano di una larghezza di appena 40,5 centimetri.” Ovunque sia necessaria alta precisione e ripetibilità, vengono impiegati riduttori coppia conica e epicicloidali che si contraddistinguono per il gioco minimo. Ciò vale soprattutto per gli assi dei robot e della tavola rotante. L’azionamento avviene in modo centralizzato tramite il controllore di movimento MC6 STOBER. Quest’ultimo è adatto all’azionamento a cicli sincroni tramite EtherCAT e include l’intera interfaccia uomo-macchina. Anche tutti i calcoli per la pianificazione della traiettoria e l’interpolazione dei tre robot vengono eseguiti in modo centralizzato. “Abbiamo semplificato il più possibile l’interfaccia per il programmatore dell’applicazione”, afferma Heiko Berner. “Il programmatore può posizionare i robot direttamente punto a punto (PtP) e – se necessario – usare posizioni apprese nello svolgimento del programma.”

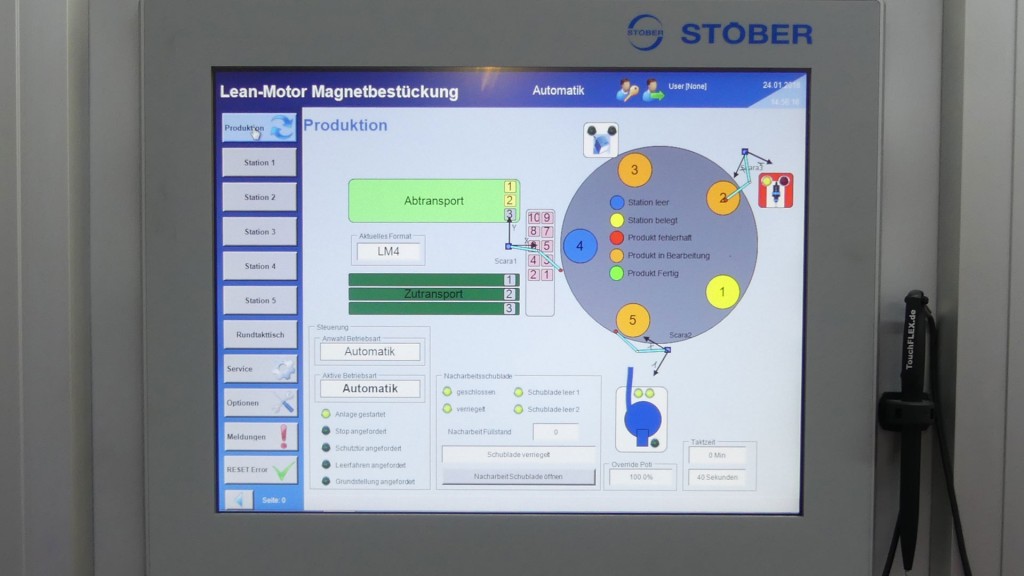

Tramite la visualizzazione integrata nel sistema, l’utente può comandare la macchina e ricevere informazioni direttamente sulla macchina stessa. Vi è anche la possibilità di cambiare la lingua e di gestire utenti. Quest’ultima funzione consente ai collaboratori di usare la macchina in modo personalizzato, adattando le impostazioni e le possibilità di intervento sul pannello tattile integrato.

“Il nostro ambiente di sviluppo AutomationControlSuite AS6 comprende tutte le funzioni di CODESYS V3 per il Motion Control e i controllori logici programmabili” spiega Heiko Bismarck. “Per la creazione del programma abbiamo a disposizione potenti biblioteche Drive&Motion che consentono di supportare l’applicazione limitando notevolmente il lavoro di programmazione.” In numerosi esempi applicativi della versione di prova gratuita di 30 giorni dell’AS6, oltre all’implementazione della gestione dei formati, è anche possibile comprendere la struttura dei menu di comando e dell’ampia gestione degli allarmi. La gestione dei formati in questo impianto viene usata per il cambio rapido del formato dei pezzi circolari. I componenti della macchina sostituibili in funzione del formato possono essere visualizzati sull’unità di comando. La sostituzione deve essere confermata di conseguenza. Nel caso di trasformazioni più ingenti, è possibile riprodurre un video o visualizzare una documentazione PDF sul controllore di movimento.

La macchina è composta da quattro stazioni. Alla prima stazione un robot Scara a 4 assi posiziona il pezzo circolare su un alloggiamento. Dopo la lavorazione, il robot lo preleva quindi dalla tavola rotante. La macchina viene caricata e scaricata su due tratti buffer composti da nastri trasportatori. Alla stazione successiva ,un secondo robot posiziona il numero giusto di magneti supplementari e li porta alla terza stazione per la fase di lavorazione successiva. Il terzo robot Scara porta una massa fluida alla quarta stazione. Qui è importante che la quantità di materiale e la traiettoria lineare siano in armonia. Solo così è possibile garantire un risultato ottimale anche con pezzi circolari di diversa grandezza. A tal scopo l’impianto esegue una misura automatica correggendo la traiettoria di conseguenza. In questo processo viene percorsa in modo esplicito una traiettoria lineare, mentre in altri punti della macchina la pianificazione della traiettoria calcola autonomamente il collegamento più veloce tra due punti nello spazio.