Garder le contrôle absolu

La société SOGA Gallenbach GmbH située à Pforzheim construit et développe des machines spéciales, notamment un automate de vissage multiple pour ROMA, l’un des principaux fabricants de systèmes de protection solaire, qui assemble des rails profilés en garantissant la fiabilité des processus.

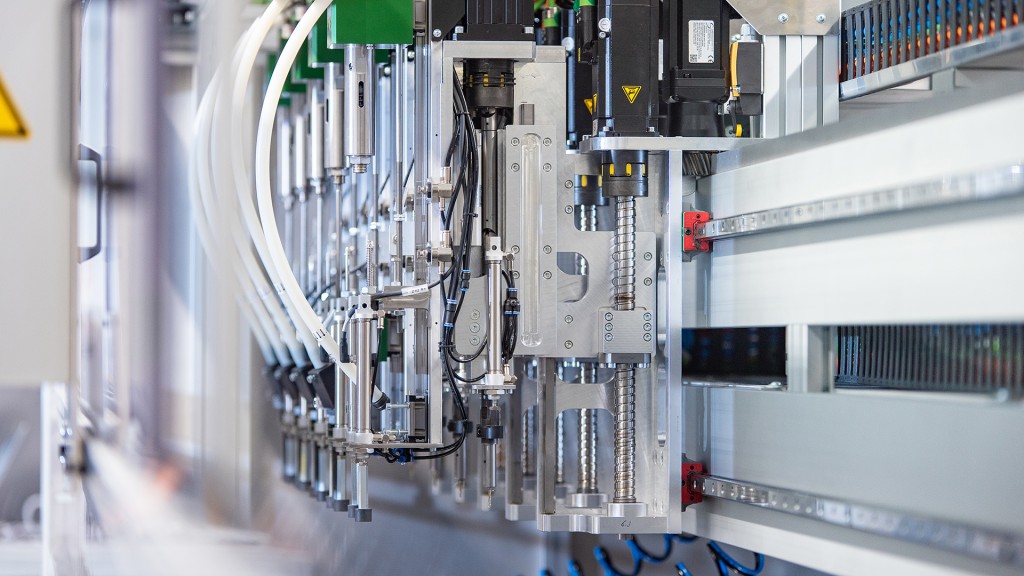

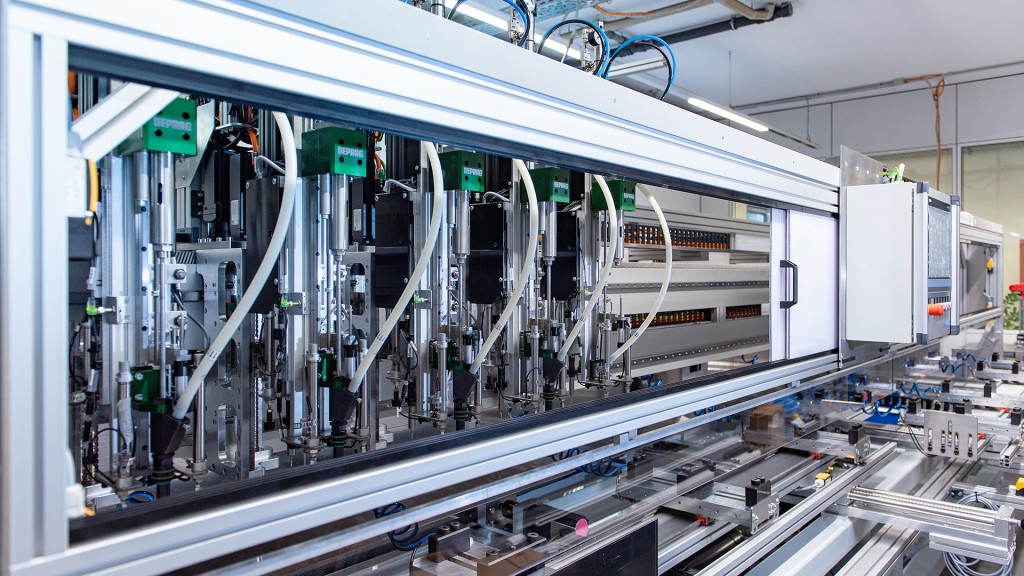

SOGA a fourni à cet effet une installation comprenant plusieurs têtes de montage. La profondeur des vis et le couple de vissage sont surveillés de manière efficace. La technique d’entraînement requise pour les axes des têtes tels que les moteurs brushless synchrones, les réducteurs planétaires et les entraînements à crémaillère, ainsi que les servo-variateurs proviennent de STOBER. Le LeanMotor extrêmement compact et dynamique est par ailleurs utilisé. La nouvelle classe de moteurs STOBER sans encodeur représente une alternative robuste et à un prix avantageux au moteur brushless synchrone. En tant que partenaire, STOBER s’est également chargée de la conception mécanique et du dimensionnement.

« Nous proposons à nos clients des développements spécifiques qu’ils peuvent utiliser de manière productive dès la livraison », résume Fabian Gallenbach. Avec ses dix collaborateurs, le PDG de SOGA Gallenbach GmbH à Pforzheim construit et développe des machines spéciales, des solutions destinées à la construction de dispositifs et à l’impression 3D et commercialise des composants pneumatiques. Les clients viennent notamment des technologies aéronautique, aérospatiale et médicale – « autant de secteurs avec des exigences élevées en matière de précision », explique Gallenbach. Et il s’y connaît particulièrement en matière de précision car il a effectué son apprentissage chez un horloger suisse. Là, il a appris à diviser un micromètre. Lors de la création de l’entreprise, son objectif était de reprendre cette précision acquise dans la construction mécanique. L’entreprise répond ainsi aux exigences sans cesse croissantes des clients. « Nous ne recevons presque plus aucune demande simple », remarque le PDG. Lors de la mise en œuvre de solutions exigeantes, SOGA Gallenbach mise sur le soutien de fournisseurs sélectionnés ou plus précisément : sur ses partenaires. STÖBER Antriebstechnik GmbH + Co. KG, domiciliée également à Pforzheim, en fait partie depuis des années.

Vissage sans ajustage ultérieur

SOGA Gallenbach est en contact régulier avec STOBER. Pour les nouveaux projets, cela permet d’entrer plus facilement dans les détails. Lors de la recherche de la combinaison moteur-réducteur appropriée, les spécialistes des entraînements ont souvent apporté leur soutien – par exemple lors du développement d’un automate de vissage multiple. Le client : ROMA – un fabricant leader dans le domaine des systèmes de protection solaire tels que les volets roulants, les brise-soleil et les stores-toiles.

Jusqu’à présent, pour le perçage et le vissage de max. trois rails profilés en aluminium ou en plastique, le fabricant de taille moyenne utilisait une unité de vissage à déplacement automatique avec un dispositif d’alimentation à vis – sans mesures de surveillance. « La vis autoperceuse génère souvent des copeaux entre entre la tête de vis et le rail profilé, en particulier avec les alliages d’aluminium corroyés », explique Gallenbach. Un capuchon est placé sur la vis pour la rendre visible. Les copeaux empêchent le capuchon de s’insérer correctement. Un ajustage manuel ultérieur de la part des collaborateurs du département de la fabrication était sans cesse nécessaire. Et c’est précisément ce que ROMA voulait éviter à l’avenir.

« Au cours des 15 dernières années, nous avons développé plus de 50 automates de vissage avec des couples compris entre 0,4 et 200 newton-mètres », raconte Gallenbach. « Nous avons ainsi permis à nos clients de mettre en place des vis sans que l’opérateur ne soit obligé de les resserrer ou de les ajuster manuellement. » ROMA souhaitait une solution proposant en outre un pré-perçage des rails profilés à usiner avec des longueurs de 710 à 5 710 millimètres.

Pour des processus fiables, SOGA a développé un automate de vissage pouvant surveiller diverses profondeurs de vissage et différents couples de vissage. « Pour les raccords à vis en plastique tout spécialement, nous avons développé une stratégie permettant à notre visseuse pneumatique de fonctionner par impulsions de pression », explique Gallenbach. Car, lors du serrage final, le plastique ne requiert quasiment pas de couple final supérieur à celui requis lors de l’ensemble du processus de vissage. C’est pourquoi l’automate doit fonctionner en douceur. Les ingénieurs ont en outre équipé l’installation de deux tiroirs pour l’insertion des rails profilés. La machine achemine ainsi les profilés séparément ou de façon synchrone vers l’usinage. Les composants sont insérés et serrés manuellement.

La combinaison moteur-réducteur appropriée

Pour SOGA Gallenbach, il était important lors de ce développement d’avoir à ses côtés, avec STOBER, un partenaire compétent proposant une gamme de produits complète. « Les tiroirs se déplacent grâce à deux axes en Y en mode automatique », décrit Guido Wittenauer, le représentant commercial de STOBER, en charge de SOGA. Pour chaque tiroir, les spécialistes des entraînements ont fourni un réducteur planétaire de la gamme PE avec courroies et commande à vis sans fin, combiné avec un moteur brushless synchrone EZ.

L’installation se charge automatiquement de l’alimentation en vis et du vissage pneumatique. L’automate est équipé à cet effet de cinq têtes de montage qui se déplacent sur une crémaillère, indépendamment les unes des autres, en direction X. Chaque tête est équipée d’un axe Z et d’un axe de perçage », explique Wittenauer. Pour l’axe X, STOBER a fourni des entraînements à crémaillère de la gamme ZVPE, ainsi que des moteurs brushless synchrones de type EZ. Pour l’axe Z, des moteurs EZ avec commande à vis sans fin sont également utilisés. Afin que les cinq têtes sur la crémaillère n’entrent pas en collision, les ingénieurs de STOBER ont mis en œuvre une triple protection contre la corrosion – la commande surveille les positions les unes par rapport aux autres, sur chaque axe X, les fins de course logicielles ont été paramétrées avec la plage de déplacement admise et un interrupteur de sécurité mécanique se trouve par ailleurs sur chaque tête.

Pour la broche de perçage, le moteur le plus compact possible avec un propre poids moindre a été monté. « Cela nous permet de réduire la masse en mouvement des cinq axes et d’atteindre ainsi un positionnement rapide », décrit Wittenauer. Outre le perçage, un fraisurage doit ensuite également être possible. Pour cela, des régulations hautement dynamiques du moteur sont nécessaires. STOBER a fourni le LeanMotor (LM). Grâce à cette innovation, la vitesse de rotation et le couple peuvent être réglés en continu de l’arrêt à la vitesse maximale avec contrôle total de couple – le LM fonctionne intégralement sans encodeur. La solution offre une puissance identique à celle d’un moteur asynchrone et d’un servomoteur, bien que nettement plus léger et plus compact que le premier, et plus abordable et plus robuste que le dernier. Grâce à des rendements pouvant atteindre 96 %, les moteurs atteignent la classe d’efficacité énergétique IE5. ROMA profite ainsi d’une consommation d’énergie réduite et d’une longue durée de vie. Chaque tête possède trois moteurs, qui peuvent être placés très étroitement. « Étant donné que notre LeanMotor ne nécessite pas d’encodeur, seul un câble de puissance standard sans fils ni blindage supplémentaires est requis », explique Wittenauer.

Fiable en arrière-plan

STOBER a combiné les moteurs avec neuf régulateurs double axe de la gamme SI6. Cette solution hautement dynamique fonctionne avec fiabilité en arrière-plan, même avec des mouvements complexes. Les fonctions de sécurité STO (Safe Torque Off) et SS1 (Safe Stop 1), certifiées selon EN 13849-1 (PL e, cat. 4) sont intégrées. « Le servo-variateur présentant une épaisseur de 45 millimètres seulement est conçu comme servo-variateur juxtaposable », explique Wittenauer. « Un seul servo-variateur SI6 peut piloter jusqu’à deux axes. Une juxtaposition de plusieurs régulateurs permet d’ajuster librement le nombre d’axes à piloter. » L’installation des différents composants est résolue facilement : les modules brevetés Quick DC-Link permettent un emboîtement facile des rails en cuivre standard pour la distribution de l’énergie ainsi que le montage en toute simplicité des servo-variateurs. STOBER prend en outre en charge la communication via le système de bus de terrain PROFINET® basé sur Ethernet.

Mais, en tant que partenaire, STOBER n’a pas uniquement livré les composants adaptés. « Nous nous sommes également chargés de la conception mécanique et du dimensionnement », raconte Guido Wittenauer. Le soutien des spécialistes des entraînements a commencé dès la phase d’offre. Les deux parties ont discuté ensemble des points critiques et les ont exécutés étape par étape. « Lors de nos discussions sur les projets, nous avons développé ensemble l’idée que sur l’axe X, le moteur avec le réducteur et la roue dentée avec denture hélicoïdale constituaient une unité », relate le PDG Gallenbach. La proximité géographique et la qualité des contacts personnels entre les deux entreprises ont bien entendu beaucoup aidé lors de la collaboration. Ainsi, le paramétrage des axes a pu être réalisé facilement sur le site. « L’approche de notre concept machine commun repose sur les calculs notamment de la technique des moteurs », selon Gallenbach. « Si une erreur survenait dans la conception, cela risquerait de nuire à l’ensemble de l’automatisation. » Et qu’en est-il de ROMA ? Le fabricant de systèmes de protection solaire peut désormais fabriquer ses produits en garantissant des processus de plus en plus fiables – sans aucun ajustage ultérieur nécessaire.

Légendes :

Crédit photographique : SOGA Gallenbach GmbH, STÖBER Antriebstechnik GmbH + Co. KG

Contact presse, rédaction/évolutions du marché (NOUVEAU) :

Veuillez noter les modifications concernant les responsabilités pour les domaines RP & médias :

STÖBER Antriebstechnik GmbH + Co. KG

Silvia Feder

Kieselbronner Str. 12, 75177 Pforzheim │ Allemagne

Fon: +49 7231 582-1660

silvia.feder@stoeber.de

www.stoeber.de

Médias :

STÖBER Antriebstechnik GmbH + Co. KG

Solveig Moll

Kieselbronner Str. 12, 75177 Pforzheim │ Allemagne

Fon: +49 7231 582-1183

solveig.moll@stoeber.de

www.stoeber.de

Prière de faire parvenir un exemplaire justificatif à notre agence :

a1kommunikation Schweizer GmbH

Sarah Hartung

Projektmanagement│Kundenbetreuung

Oberdorfstr. 31A, 70794 Filderstadt│Allemagne

Fon: +49 711 945 416-27

eva.neubert@a1kommunikation.de

www.a1kommunikation.de

Coordonnées pour les publications nationales :

STÖBER Antriebstechnik GmbH + Co. KG

Kieselbronner Str. 12, 75177 Pforzheim, Allemagne

Fon: +49 7231 582-0

sales@stoeber.de

www.stoeber.de

STÖBER Antriebstechnik GmbH

Hauptstraße 41a, 4663 Laakirchen, Autriche

Fon: +43 7613 7600-0

sales@stoeber.at