Bitte einmal glätten und schneiden

RAVNI TECHNOLOGIES setzt bei einer Richt- und Schneideanlage für dünne Röhrchen auf eine komplette Antriebslösung von STÖBER.

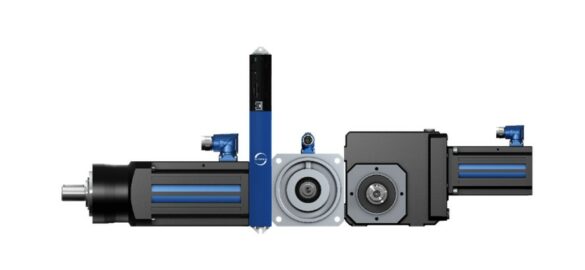

Mit Planeten-, Kegelrad- und Flachgetriebe in Kombination mit STÖBER Servo- und Lean-Motoren der Baureihen EZ und LM erhält das französische Unternehmen immer die passende Antriebseinheit – ob es dabei auf Präzision ankommt, auf wenig Bauraum, auf Kostenersparnis oder auf Robustheit. Dazu kommen kompakte Antriebsregler, die sowohl einfache als auch komplexe Achsen steuern können.

Pforzheim, 01.09.2022 – „Diese Anlage richtet, schneidet und entgratet dünne Röhrchen für die Kältetechnik. Im Einsatz ist sie bei einem der weltweit größten US-amerikanischen Kupferunternehmen in New York“, berichtet Lionel Ravni, Directeur CEO der französischen RAVNI TECHNOLOGIES. Das Unternehmen mit Sitz in Roche-la-Molière, etwa 50 Kilometer südwestlich von Lyon, entwickelt und fertigt Lösungen für die Draht- und Rohrindustrie. Diese kundenspezifische Anlage ist laut des Geschäftsführers ganz besonders, ist sie doch die Einzige auf dem Markt, die in der Minute bis zu 100 dieser dünnen Rohre schneiden und gleichzeitig entgraten kann.

RAVNI TECHNOLOGIES exportiert seine Maschinen weltweit. Der Wettbewerb ist stark, deshalb ist es wichtig, agil und schnell auf Kundenwünsche reagieren zu können und immer auf dem neuesten Stand der Technik zu sein. „Die Anforderungen haben sich im Lauf der Jahre geändert“, sagt Produktmanager Alain Ravni. „Insbesondere die Ansprüche an Verfügbarkeit und Zuverlässigkeit nehmen stetig zu. Immer wichtiger wird dabei auch der technische Support. Dazu kommt der Wunsch nach einer hohen Energieeffizienz.“

Der Schlüssel ist die Antriebstechnik

Damit sind hohe Anforderungen an die eingesetzten Motoren – sowohl mit als auch ohne Getriebe – gestellt. Der Maschinenbauer benötigte für diese Anlage die komplette Antriebstechnik aus einer Hand, um die Performance zu erhöhen. Deswegen wendeten sich die Verantwortlichen schon in der Konzeptionsphase an die STÖBER Antriebstechnik. Erwan Chevanse und Fabien Marinier von STÖBER France in Lyon waren die beiden Ansprechpartner bei diesem Projekt. „Die Anlage benötigt insgesamt 18 angetriebene Achsen. Dabei sind die Ansprüche an die Motoren ganz verschieden“, beschreibt Marinier. „Mal geht es um Bauraum, mal um sehr hohe Präzision, Geschwindigkeit oder Kostenersparnis.“ Die präzise Arbeitsweise spielt eine ganz wichtige Rolle, denn Kupfer ist ein teures Metall. Damit ist es enorm wichtig, Ausschuss zu vermeiden.

Das Ausgangsmaterial ist auf einer Spule aufgewickelt. Das Gesamtpaket mit einem Gewicht von etwa 2,5 Tonnen befindet sich auf einer Wickelstation. Diese rollt das Kupferohr ab und führt es der nächsten Station zu. Damit dabei keine Spannung entsteht, ist die Wickelstation ähnlich einer Tänzersteuerung ausgestattet. „Wir haben hier einen einfachen Lean-Motor der Baureihe LM verbaut“, erläutert STÖBER Experte Chevanse. „Dabei kam es lediglich auf Kostenersparnis und Energieeffizienz an.“

Um das Rohr zu richten, befinden sich in der Maschine mehrere Anpressrollen. Diese richten den Draht, während der Förderantrieb das Material kontinuierlich nach vorn schiebt. „Um ein perfekt gerades Rohr zu erhalten, besitzt die Maschine horizontale und vertikale Richtrollen“, beschreibt Fabien Marinier. Kegelradgetriebemotoren mit Schrägverzahnung sorgen dafür, dass die Anlage das Material präzise transportiert. Die STÖBER Komponenten laufen ruhig und überzeugen mit hoher Leistungsdichte. Der Verzahnungswirkungsgrad liegt bei 97 Prozent. Sie sind dynamisch, leicht und durch die winkelige Übertragung extrem kompakt. Sie passen damit auch perfekt in sehr enge Bauräume, wie das in dieser Anwendung erforderlich ist.

Exakte Positionserfassung

„Auf dieser Richtstrecke haben wir einen Encoder verbaut, der die genaue Position des Rohrs erfasst“, berichtet Fabien Marinier über die Sondermaschine von RAVNI TECHNOLOGIES. Die Informationen fließen direkt in die nachfolgende fliegende Säge, die aus drei parallel angeordneten Sägen besteht. Für das Trennen des Materials schiebt die Anlage das Material komplett nach vorn und positioniert dieses auf das Hundertstel genau.

STÖBER hat für diese Aufgabe seine Synchron-Servomotoren der Baureihe EZ verbaut. Die Synchron-Servomotoren sind sehr kompakt, bieten ein maximales Drehmoment, eine hohe Dynamik und geringe Drehmomentwelligkeit. Sie sind mechanisch robust ausgeführt und äußerst zuverlässig bei anspruchsvollen Anwendungen.

Die drei Schneidmesser senken sich nun auf das Rohr und kappen die Teilstücke. Anschließend entfernt eine Bürstmaschine eventuelle Grate an der RAVNI-Maschine. „Genau an dieser Schnittstelle, zwischen Schneiden und Bürsten, befindet sich der Rohrverteiler der jeweils zwei Röhrchen pro Sekunde perfekt verteilt und ordnet“, erläutert Produktmanager Alain Ravni.

Dafür sind Antriebe erforderlich, die schnelle und präzise Bewegungen umsetzen. Eine Wirbelstrommessung erkennt nach dem Bürsten, ob die geschnittenen Rohre der Schneideanlage von RAVNI TECHNOLOGIES die geforderte Qualität erfüllen. Beschädigte Bauteile werden ausgeschleust, fertige und als gut befundenen Stücke fördert die Schneideanlage in einen Schacht.

Kompakt mit dem sensorlosen Lean-Motor

Die Anlage von RAVNI TECHNOLOGIES stapelt die fertigen Rohrstücke je nach Qualität links oder rechts der Förderstrecke. „Hier geht es weniger um präzise Bewegungen als vielmehr um eine kompakte Bauweise der Antriebe. Sie müssen zudem robust sein“, sagt STÖBER Fachmann Fabien Marinier. Beides erfüllt der Lean-Motor. Er lässt sich auch bei hohen Temperaturen einsetzen. Seine Wicklungen halten bis zu 155 Grad Celsius aus.

Drehzahl und Drehmoment lassen sich stufenlos vom Stillstand bis zur Maximaldrehzahl bei voller Drehmomentkontrolle regeln – dabei arbeitet der Lean-Motor komplett ohne Sensorelemente. „Somit ist nur ein einfach geschirmtes Standard-Leistungskabel erforderlich“, beschreibt der STÖBER Experte. Das reduziert den Aufwand für die Installation deutlich. Und weil weder Sensoren noch Lüfter verbaut sind, ist er auch deutlich robuster. Mit einem Wirkungsgrad bis zu 96 Prozent erreicht diese Baureihe die Effizienzklasse IE5.

„Um den Platzbedarf im Schaltschrank zu reduzieren und dadurch die Kosten zu senken, setzen wir auf die Antriebsregler in Anreihtechnik der Baureihe SI6“, erläutert Inbetriebnahme-Ingenieur Romain Forgeron. Diese Antriebsregler eignen sich unter anderem für hocheffiziente Multiachs-Anwendungen. Die nur 45 Millimeter schmale, hochdynamische Antriebskomponente arbeitet auch bei anspruchsvollen Bewegungen unbemerkt und zuverlässig im Hintergrund.

Integriert sind die Funktionen STO (Safe Torque Off) und SS1 (Safe Stopp 1). In der Baureihe SI6 sind diese nach EN 13849-1 für PL e, Kat. 4 zertifiziert und lassen sich ohne produktionsunterbrechende Funktionstests nutzen. Ein einzelner Antriebsregler kann bis zu zwei Achsen regeln. „Wir haben mehrere SI6 verbaut: Mit zwei Doppelachs- und einem Einzelachsantrieb können wir zum Beispiel sieben Motoren ansteuern“, sagt Fabien Marinier.

Durch eine Aneinanderreihung mehrerer dieser Komponenten lässt sich die Anzahl der anzusteuernden Achsen frei skalieren. Quick DC-Link-Module verbinden die einzelnen Geräte sehr schnell und einfach miteinander sowie mit ihrem zentralen Versorgungsmodul PS6. Die hochdynamische Baureihe erreicht kurze Ausregelzeiten bei schnellen Sollwertänderungen und Lastsprüngen. Über PROFINET kommuniziert die bereits vorhandene Siemens-SPS mit den STÖBER Antriebsreglern.

Romain Forgeron von RAVNI ist von der Antriebslösung begeistert. „STÖBER hat uns für alle 18 Achsen der Gesamtanlage die passenden Motoren bis hin zu den Antriebsreglern geliefert – sowohl für einfache als auch für komplexe Achsen genauso wie für die Wickelstation.“ Die Antriebsspezialisten unterstützten von der Auswahl der Komponenten bis zur Inbetriebnahme vor Ort.

Die STÖBER Techniker nahmen letzte Anpassungen vor, um die Fertigungsstraße von RAVNI TECHNOLOGIES noch effizienter zu gestalten. Von der Zusammenarbeit mit dem STÖBER Team ist Forgeron überzeugt. „Der Informationsaustausch lief reibungslos. Wir konnten das Projekt so schneller vorantreiben. Gab es Schwierigkeiten, ließen diese sich rasch lösen. So konnte ich mir sogar ein entspanntes Wochenende in Manhattan gönnen.“

Impressionen:

Bildnachweis: STÖBER Antriebstechnik GmbH + Co. KG

Kontaktdaten zur länderspezifischen Veröffentlichung:

Deutschland:

STÖBER Antriebstechnik GmbH + Co. KG

Kieselbronner Str. 12

75177 Pforzheim

Fon: +49 7231 582-0

sales@stoeber.de

www.stoeber.de

Österreich:

STÖBER Antriebstechnik GmbH

Hauptstraße 41a

4663 Laakirchen

Fon: +43 7613 7600-0

sales@stoeber.at

www.stoeber.at

Pressekontakt, Redaktion / Marktübersichten:

Bitte beachten Sie die geänderten Zuständigkeiten für die Bereiche PR & Media:

STÖBER Antriebstechnik GmbH + Co. KG

Silvia Feder

Kieselbronner Str. 12

75177 Pforzheim │ Deutschland

Fon: +49 7231 582-1660

silvia.feder@stoeber.de

www.stoeber.de

Media:

STÖBER Antriebstechnik GmbH + Co. KG

Solveig Moll

Kieselbronner Str. 12

75177 Pforzheim │ Deutschland

Fon: +49 7231 582-1183

solveig.moll@stoeber.de

www.stoeber.de

Bitte senden Sie ein Belegexemplar an unsere Agentur:

a1kommunikation Schweizer GmbH

Sarah Hartung

Projektmanagement│Kundenbetreuung

Oberdorfstr. 31A

70794 Filderstadt│Germany

Fon: +49 711 945 416-27

eva.neubert@a1kommunikation.de

www.a1kommunikation.de